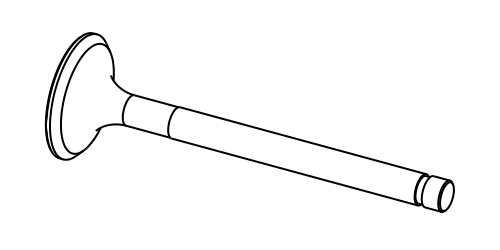

Клапан автомобильный

Для работы четырехтактного двигателя внутреннего сгорания требуется чётко функционирующая система газораспределения, в которую входят различные механические детали одними из которых являются впускные и выпускные тарельчатые клапаны.

Чтобы цилиндры двигателей внутреннего сгорания более эффективно наполнялись топливной смесью, тарелки впускных клапанов имеют больший диаметр, чем тарелки клапанов выпускных.

В процессе функционирования любого двигателя внутреннего сгорания, именно через клапаны происходит поступление и возврат газов. Это происходит через специальные каналы, которые должны быть открыты в одних определенных фазах работы ДВС и перекрыты в других. При этом им надлежит быть не просто перекрытыми, а перекрытыми очень плотно и надежно, чтобы гарантированно предотвратить проникновение газов, находящихся под большим давлением.

Следует особо отметить, что клапаны всех современных двигателей внутреннего сгорания при их работе постоянно испытывают на себе воздействия высоких температур и немалого давления. Для того чтобы они могли успешно выдерживать эти негативные воздействия, для их изготовления используются специальные сплавы. В некоторых случаях для того, чтобы обеспечить наилучшее охлаждение клапанов современных ДВС, они выполняются не монолитными, а полыми. Имеющиеся в них полости заполняются солями натрия, температура плавления которых составляет 97°С. Таким образом, при работе двигателя внутреннего сгорания эти соли находятся в жидком состоянии, что серьезно способствует отводу тепла от головок клапанов к их стержням и направляющим втулкам.

Конструкция практически всех клапанов, используемых в современных двигателях внутреннего сгорания, практически идентична. Они состоят из тарелок определенного диаметра, которые с одной стороны соединены со штоками. Со стороны соединения края клапанов тщательно зашлифовываются, причем чаще всего под углом 45°. В те моменты, когда клапаны закрыты, они примыкают своими фасками к так называемым седлам, которые также очень тщательно отшлифованы.

То, насколько хорошо это сделано, в решающей мере влияет на обеспечение газопроницаемости всего соединения в целом. Шлифовка, как самих клапанов, так и седел осуществляется при помощи специальных приспособлений. В некоторых случаях для притирки фасок к седлам используется очень мелкий абразив.

Следует особо отметить, что при работе двигателей внутреннего сгорания особо серьезное температурное и механическое воздействие оказывается именно на седла клапанов. Ударно-переменные нагрузки они испытывают при температурах от 700°С до 1000°С. По этой причине требования, которые предъявляются к материалу изготовления седел клапанов, весьма высоки. Он должен гарантированно выдерживать без деформации высокие температуры, быть устойчивым к газовой эрозии, ползучести и коррозии, обладать небольшим коэффициентом линейного расширения и хорошей теплопроводностью.

Для изготовления клапанов головок цилиндров используют различные материалы.

Торцы стержней выпускных клапанов чаще всего изготавливаются из стали 40ХН, а для производства головок вместе со стержнями в большинстве случаев применяется сталь 4Х14Н14В2М. Далее клапан подвергают закалке и отпуску до рабочей твердости головки HRC 25–30 и торца стержня HRC 50–57.

Впускной клапан изготавливается из стали 4Х10СМ2, и далее термически обрабатывается до необходимой твердости в пределах HRC 35–40, а его торец доводится до твердости HRC 50–57, на глубину 2–3 мм.

Перед тем как клапаны и остальные детали газораспределительной системы автомобиля можно будет запустить в производство, их разрабатывают с применением компьютерных программ позволяющих визуально оценить их будущее состояние по 3D моделям, а так же произвести необходимые расчёты.