Технология волочения

В технике под волочением понимают такой способ обработки металлов давлением, когда исходная заготовка протягивается через отверстие, имеющее меньший, чем она сама, диаметр. В результате этого технологического процесса диаметр заготовки уменьшается при одновременном увеличении длины получаемого изделия.

С помощью технологии волочения на промышленных предприятиях изготавливают тонкостенные трубы из заготовок, которые предварительно получены прессованием или прокаткой; фасонные профили (из них впоследствии разрезанием получают такие готовые изделия, как опорные призмы, сегментные и призматические шпонки, шлицевые валики и т.п.); проволоку, диаметр которой составляет менее 5 миллиметров.

Волочение используют также и тогда, когда требуется получить изделия с точными размерами, причем таким образом, чтобы в процессе их изготовления были полностью сохранены высокие физические и химические свойства того материала, который для этого используется. На практике технология волочения реализуется на специальных станах, основными частями которого являются волоки, а также подающее и принимающее устройства. Для изготовления волоков используется инструментальная сталь, имеющая высокую твердость, а в некоторых случаях (например, для выпуска проволоки, диметр которой составляет менее 0.5 миллиметра) – технические алмазы.

Волоки имеют специальные отверстия, которые называются волочильными глазками и являются важнейшими частями этих деталей. Еще одно их название, широко используемое в технике – матрица. Это отверстие имеет постепенно уменьшающееся на протяжении своей длины сечение, и именно через него производится протягивание катанки.

Для того чтобы при протягивании заготовки через волоку снизить возникающее трение, применяется специальная смазка. Кроме того, широко используются различные покрытия, благодаря которым волочильный инструмент не оставляет на поверхности царапин и борозд. Применяются также и специальные роликовые фильеры, отличающиеся тем, что в них вместо обычных «глазков» применяются подвижные ролики.

В большинстве случаев тот металл, который подлежит обработке технологией волочения, не подвергается предварительному нагреву. Через волоку заготовка проходит при обычной температуре, причем в результате трения и деформации выделяется немало тепла. Для охлаждения волоки омывается водой, специальной эмульсией, или обдувается потоком воздуха.

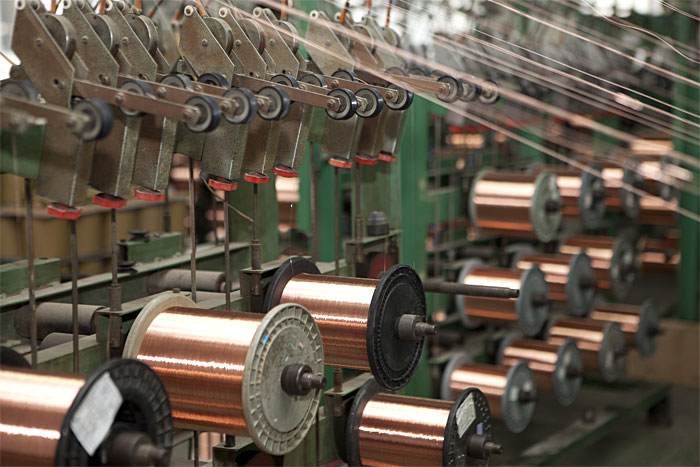

Проволока, изготовленная методом холодного волочения с использованием качественного инструмента и хорошей смазочной жидкости, имеет точное поперечное сечение, а также гладкую блестящую поверхность.

Волочильные станы

Волочильные станы – это специализированное технологическое оборудование, которое предназначено для того, чтобы обрабатывать на нем металлы волочением (протягиванием исходных заготовок через отверстия меньших, чем у них самих, диаметров). Основными элементами волочильного стана является тянущее устройство и фильер (матрица).

Фильер представляет собой рабочий инструмент, непосредственно в котором и происходит процесс волочения. Именно через него и протягивается исходная заготовка. Когда она проходит через отверстие, то происходит ее обжатие, в результате чего поперечное сечение уменьшается, а длина – увеличивается.

Для того чтобы сообщить обрабатываемой заготовке движение через фильер, используется тянущее устройство. В зависимости от того, какой принцип положен в основу его работы, волочильные станы бывают с прямолинейным движением (винтовые, реечные, цепные) и с наматыванием обрабатываемого металла (многократные и однократные).

Для волочения труб, прутков и других изделий, которые не могут быть смотаны в бунты, используются станы с прямолинейным движением. Для изготовления проволоки, труб небольшого диаметра, а также некоторых разновидностей профиля используются станы с наматыванием металла в бунты.