Допуск биения

В процессе изготовления деталей вращения согласно технологическому процессу их изготовление связанно с определённым количеством операций, которые предусматривают переустановку обрабатываемого материала. В ходе смены позиций заготовки из-за погрешности закрепляющих механизмов и других факторов, возникают осевые биения обрабатываемой детали. Допуск биения наносится на чертеже в виде наклонной стрелки и цифрового значения указывающего величину отклонения.

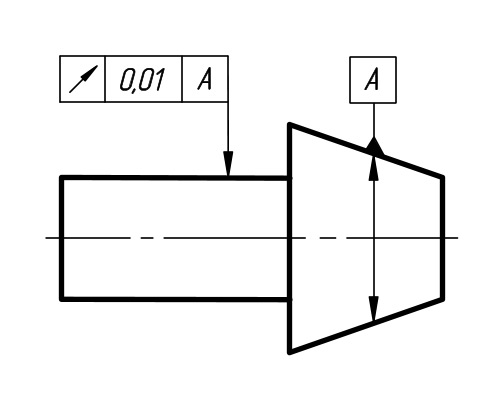

Допуск радиального биения вала относительно оси конуса 0.01мм.

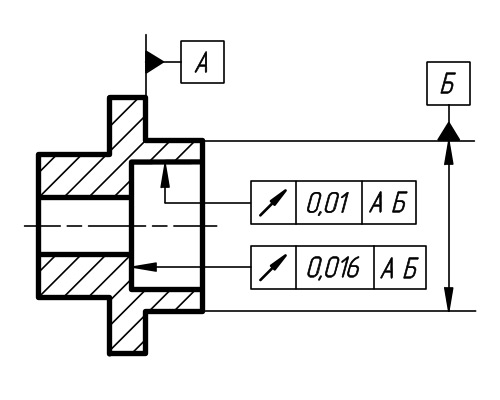

Допуск радиального биения поверхности относительно общей оси поверхностей

А и Б 0.1мм.

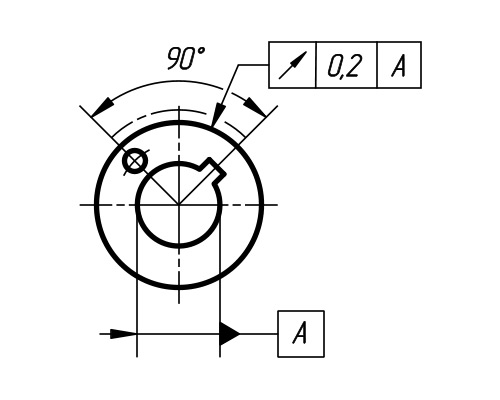

Допуск радиального биения участка поверхности относительно отверстия

А 0.2мм.

Допуск радиального биения отверстия 0.01мм.

Первая база – поверхность А.

Вторая база – ось поверхности Б.

Допуск торцевого биения относительно тех же баз 0.016мм.

Допуск торцевого биения на диаметре 20мм

относительно оси А 0.1мм.

Допуск биения конуса относительно оси отверстия A в направлении

перпендикулярном к образующей конуса 0.01 мм.

Коленчатые валы, изготавливаемые для различных двигателей, предназначены для преобразования рабочего движения поршней во вращение главного силового элемента машины. По конструкции валы представляют собой относительно не жёсткую геометрическую форму данного типа детали, которая в свою очередь воспринимает большие переменные нагрузки, вызывающие такие виды допустимых деформаций как кручение и изгиб с последующим возвратом к исходной форме в состоянии покоя.

Не зависимо от назначения двигателя согласно техническим условиям предусматривается необходимая точность выполнения рабочих частей коленчатых валов, таких как коренные и шатунные шейки. Цилиндрические поверхности деталей кривошипной шатунной группы являются подвижной частью подшипника скольжения, который работает на масляной плёнке, образующейся между валом и отверстием, поэтому зазор между ними должен составлять около 10 мкм. Обработка шеек коленчатого вала выполняется с точностью отклонений по пятому, шестому квалитету и шероховатостью поверхности не ниже Ra 0,8 мкм.

Допустимые отклонения формы на овальность и конусность, для автомобильных двигателей, находится в пределах от 10 мкм до 5 мкм, при не параллельности осей коренных и шатунных шеек, не более 10 мкм на всей длине для каждой из шеек. Допуски на радиусы элементов коленчатого вала составляют от 50 мкм до 150 мкм. Слишком большие отклонения радиусов галтелей приводят к неравномерности допустимых деформационных процессов, что оказывает отрицательное влияние на работу двигателей.

Так как коленчатые валы, сами являются частью подшипников скольжения, к коренным и шатунным шейкам предъявляются повышенные требования к поверхности в отношении их износостойкости и усталостной прочности, поверхностная твёрдость которых должна составлять около 52 – 62 HRC.

К наиболее важным техническим параметрам относятся параллельность осей, отклонение от круглости, допуски цилиндричности, допуск биения и многое другое.

Контроль параметров коленчатого вала достаточно, ответственный и трудоемкий процесс. Поэтому для контроля разного рода характеристик, применяют специальные приборы и стенды, а так же мерительные устройства с электронной индикацией и специальными датчиками.