Допуск перпендикулярности

Изготовление деталей разнохарактерный процесс, связанный с выполнением определённых последовательных операций. В процессе обработки происходит механическое воздействие на материал, что приводит к геометрическим изменениям, заложенным в конструкции изделия, которые могут отличаться от номинальных параметров.

Перпендикулярность является одним из основных показателей в деталях с повышенными требованиями к точности. Допуск перпендикулярности наносится на поле чертежа в виде двух отрезков, один из которых расположен горизонтально, а другой вертикально и примыкает одним из своих концов к горизонтальной линии по центру.

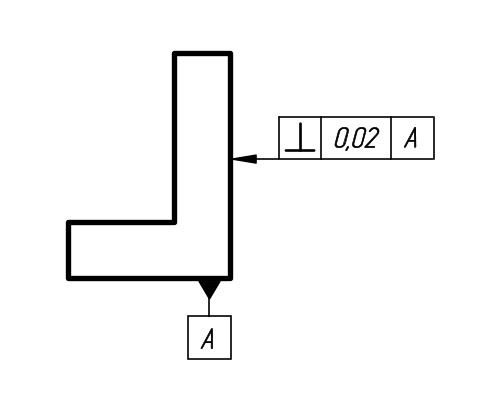

Допуск перпендикулярности поверхности относительно поверхности А 0.02 мм.

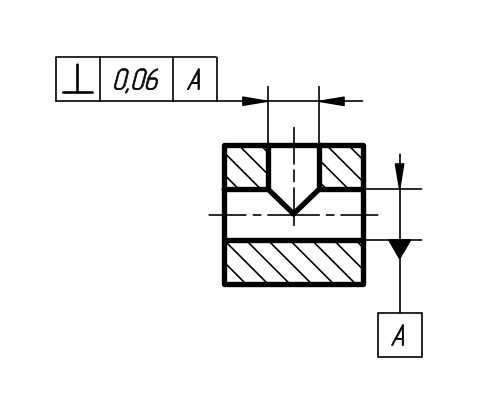

Допуск перпендикулярности оси отверстия относительно отверстия А 0.06 мм.

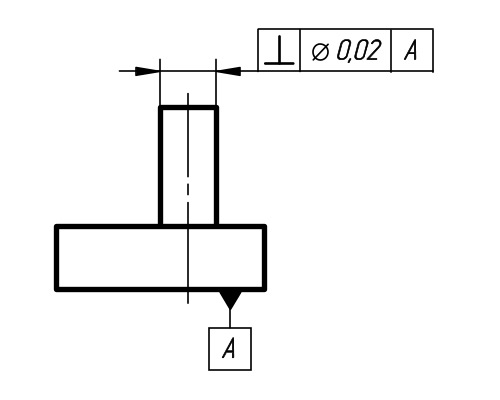

Допуск перпендикулярности оси выступа относительно поверхности A Ø 0.02 мм.

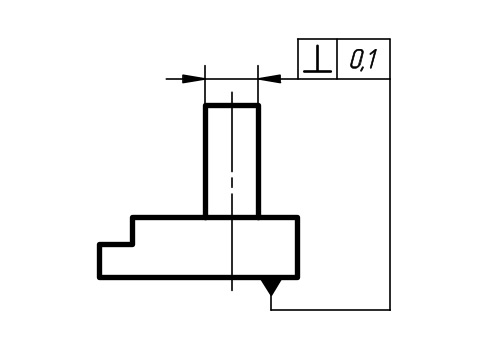

Допуск перпендикулярности оси выступа относительно основания 0.1 мм.

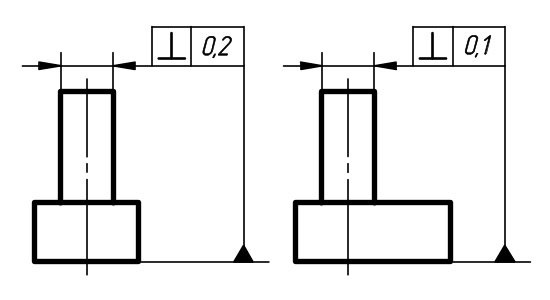

Допуск перпендикулярности оси выступа

в поперечном направлении 0.2 мм,

в продольном направлении 0.1 мм.

База – основание.

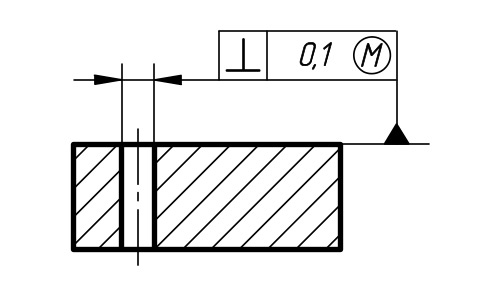

Допуск перпендикулярности оси отверстия относительно

поверхности Ø 0,1 мм

(допуск зависимый).

По определению если две прямые пересекаются под углом равным девяноста градусов, их называют перпендикулярными. Под прямым углом могут пересекаться также плоскости, которые аналогично прямым, могут называться перпендикулярными.

Для определения точности производимых станков используют универсальные и специальные контрольно-измерительные инструменты и приборы. Фрезерные станки подвергаются проверке на радиальное и осевое биение шпинделя, контролируется плоскостность рабочей поверхности стола и его параллельность относительно параллельных направляющих, а так же отклонение допуска перпендикулярности оси шпинделя относительно поверхности рабочего стола.

В ходе проведения контрольно измерительных работ, связанных с определением соответствия указанным параметрам технологического оборудования, достаточно часто используются специальные контрольные оправки, выполненные с повышенными требованиями по основным характеристикам, предъявляемым к измерительным приборам и инструментам.

Значительную часть контрольных измерений при испытаниях станков на соответствие точности производят с помощью стрелочных индикаторов. Для крепления индикаторов подобного типа при различных проверках используют специальные стойки. Очень удобные стойки, укомплектованные магнитными основаниями, позволяющими устанавливать стрелочный индикатор почти в любом положении на контролируемом станке. Проверка перпендикулярности шпинделя фрезерного станка, индикаторными головками, является одними из основных операций контроля механизмов промышленного оборудования.

Для контроля установки оборудования в горизонтальном и вертикальном положении, используют уровни для проверки перпендикулярности и параллельности плоскостей.

Проверку прямолинейности рабочих направляющих большой длины на просвет производят стальными шабренными контрольными линейками. Для выявления зазоров между проверяемой линейной и поверхностью контрольной линейки используют щупы и плоскопараллельные плитки.

Помимо перечисленных выше разновидностей технических испытаний в ряде случаев проводят также тестирование станков на мощность, жесткость, вибрационную устойчивость, производительность, уровень шума и многое другое.