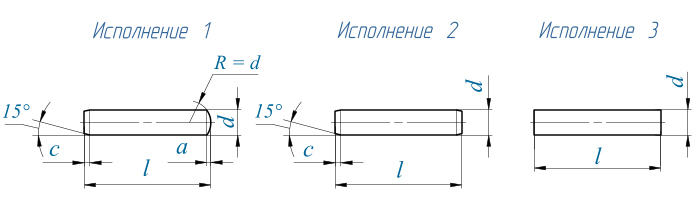

Штифты цилиндрические

В технике штифтами называют конические или цилиндрические стержни, изготавливаемые из стали или цветных металлов, и устанавливаемые в глухие или сквозные отверстия для соединения различных деталей.

|

|||||||||||

|

|

|||||||||||

| Штифты цилиндрические | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| d | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 |

| c≈ | 0,35 | 0,4 | 0,5 | 0,63 | 0,8 | 1,2 | 1,6 | 2 | 2,5 | 3 | 3,5 |

| a≈ | 0,25 | 0,3 | 0,4 | 0,5 | 0,63 | 0,8 | 1,0 | 1,2 | 1,6 | 2 | 2,5 |

| L | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 30 | 40 |

| 5 | 6 | 8 | 10 | 12 | 14 | 20 | 25 | 30 | 36 | 45 | |

| б | 8 | 10 | 12 | 14 | 16 | 25 | 30 | 36 | 40 | 50 | |

| 8 | 10 | 12 | 14 | 16 | 20 | 30 | 36 | 40 | 45 | 55 | |

| 10 | 12 | 14 | 16 | 20 | 25 | 36 | 40 | 45 | 50 | 60 | |

| 12 | 14 | 16 | 20 | 25 | 30 | 40 | 45 | 50 | 55 | 65 | |

| 14 | 16 | 20 | 25 | 30 | 36 | 45 | 50 | 55 | 60 | 70 | |

| 16 | 20 | 25 | 30 | 36 | 40 | 50 | 55 | 60 | 65 | 80 | |

| 20 | 25 | 30 | 36 | 40. | 45 | 55 | 60 | 65 | 70 | 90 | |

| 25 | 30 | 36 | 40 | 45 | 50 | 60 | 65 | 70 | 80 | 100 | |

| 30 | 36 | 40 | 45 | 50 | 55 | 65 | 70 | 80 | 90 | 110 | |

| 36 | 40 | 45 | 50 | 55 | 60 | 70 | 80 | 90 | 100 | 120 | |

| 40 | 45 | 50 | 55 | 60 | 65 | 80 | 90 | 100 | 110 | 140 | |

| 50 | 55 | 60 | 65 | 70 | 90 | 100 | 110 | 120 | 160 | ||

| 60 | 65 | 70 | 80 | 100 | 110 | 120 | 140 | 180 | |||

| 70 | 80 | 90 | 110 | 120 | 140 | 160 | 200 | ||||

| 80 | 90 | 100 | 120 | 140 | 160 | 180 | 220 | ||||

| 100 | 110 | 140 | 160 | 200 | 250 | ||||||

| 120 | 160 | 220 | 280 | ||||||||

| 250 | |||||||||||

| 280 | |||||||||||

|

|

|||||||||||

У отдельных видов штифтов для того чтобы обеспечить более надежную фиксацию этих крепежных элементов в отверстиях, на их поверхностях наносят продольную насечку, которая может располагаться или по краям, или в средней части. Кроме того, некоторые разновидности штифтов подпружинены (они изготавливаются или из металлической ленты, или способом вальцовки).

Когда разрабатывается технологический процесс изготовления деталей соединяемых цилиндрическими штифтами, учитываются условия их установки в отверстия получаемые методом сверления и развёртывания. Их диаметр выбирается таким образом, чтобы штифты были установлены с небольшим натягом. Чаще всего операции по запрессовке осуществляются после того, как узлы проходят процедуры отладки и регулировки.

Цилиндрические штифты, как следует из самого названия, имеют одинаковый диаметр по всей своей длине. В отверстия они устанавливаются, как упоминалось выше, только с некоторым натягом.

Пожалуй, главным недостатком всех без исключения цилиндрических штифтов является то, что при повторных сборках и разборках плотность их посадки существенно ослабевает.

В технике штифты цилиндрического типа наиболее часто используются в тех случаях, когда необходимо соединить детали таким образом, чтобы обеспечить высокую прочность соединения, то есть повышенную фиксацию. Это необходимо, к примеру, тогда, когда есть потребность в предотвращении боковых смещений соединяемых штифтами частей друг относительно друга.

Для изготовления цилиндрических (как, впрочем, и конических) штифтов в подавляющем большинстве случаев используют конструкционные стали, иногда – цветные металлы и сплавы. Что касается размеров этих крепежных деталей, то их значения должны соответствовать тем, которые указаны в стандартах.

Для изготовления цилиндрических штифтов, технологический процесс производства которых не предполагает закалки, применяют обычно сталь марки Ст45. В тех случаях, когда между производителем этих деталей и их заказчиком достигнута соответствующая договоренность, можно использовать и другие материалы. Для производства штифтов, которые проходят закалку, легированные или качественнее углеродистые стали.

Согласно техническим требованиям, поверхности цилиндрических штифтов не должны иметь таких повреждений, как следы или риски от резцов или роликов, которые выходят за некоторые предельные отклонения; трещины; вмятины и заусенцы. В то же самое время допускается, чтобы на торцевых поверхностях штифтов наличествовали выпуклости, которые находятся в пределах размеров фасок. Кроме того, допустимо, чтобы на одном из торцов штифта была вогнутость, глубина которой не превышает половины фаски.

Цилиндрические штифты могут изготовляться без покрытия и с покрытием: фосфатным, пропитанным маслом, или окисным, пропитанным маслом. Если это согласовано между производителем и заказчиком, то возможно использование и других видов покрытий.

Абсолютно все механизмы и машины, безо всякого исключения, устроены таким образом, что состоят из отдельных деталей, которые, в конечном итоге, и определяют работоспособность этих устройств. Они могут быть соединены между собой винтами, заклёпками и пр., а также усиливаться штифтами.

Все виды соединений можно разделить на неразъемные и разъемные:

• Неразъемные соединения характеризуются тем, что без повреждения и даже разрушения деталей узлы разобрать невозможно. К таковым относятся сварные, заклепочные, паяные, прессованные с натягом и клеевые.

• Разъемные соединения характеризуются тем, что без повреждения и разрушения деталей разобрать узлы можно. К таковым относятся штифтовые, резьбовые, шпоночные, клеммовые, профильные и шлицевые.