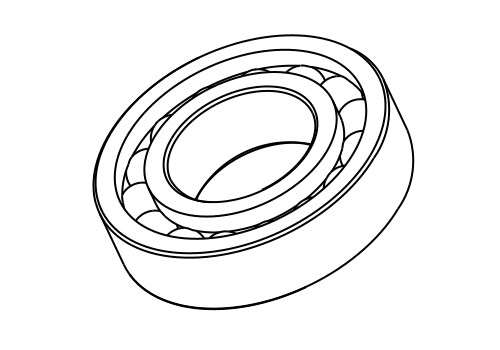

Подшипник качения

Подшипники, которые в технике используются очень широко, представляют собой опорные кинематические механизмы. Они используются в самых различных агрегатах, машинах и оборудовании для того, чтобы определять взаимоположение их движущихся частей, а также способствовать их эффективному перемещению.

Подшипники играют роль опор вращающихся осей и валов. Кроме того, они воспринимают прикладываемые к ним осевые и радиальные нагрузки, а также транслируют их на корпусные детали машин. Подшипники также обеспечивают надежное фиксирование валов в определенном положении и их вращение вокруг заданных осей.

Все современные подшипники качения представляют собой изготавливаемые на специализированных предприятиях большими сериями стандартные изделия. От подшипников скольжения они отличаются гораздо более высоким коэффициентом полезного действия, простотой в обслуживании, существенно меньшими линейными размерами, пониженным теплообразованием и меньшими моментами сил трения. Что касается недостатков, то они у подшипников качения также есть. Таковыми являются довольно значительные размеры диаметров, пониженная способность к демпфированию колебаний и ударов, а также отсутствие диаметральных разъемов.

Сейчас при проектировании подшипников качения разработчиками активно используются пакеты специализированного прикладного программного обеспечения, позволяющие создавать трехмерные модели готовых изделий на стадии их конструирования. Это существенно ускоряет и упрощает разработку, облегчает проведение всех необходимых расчетов, делает процесс проектирования в значительной степени творческим.

В качестве материала изготовления шариковых, игольчатых и роликовых подшипников качения (причем как обычных, так и прецизионных) применяются специализированные подшипниковые стали, соответствующие ГОСТ 801–78.

К подшипниковым сталям предъявляются достаточно высокие требования. Им надлежит обладать высокой износостойкостью и контактной выносливостью, высоким сопротивлением пластической деформации. Подшипниковые стали должны быть достаточно пластичными при высокой твердости и иметь минимум неметаллических включений.

Согласно действующим нормам и стандартам, для маркировки подшипников используются буквы Х («хромистая») и Ш («шарикоподшипниковая»), а также числа, которые показывают в десятых долях процента содержание хрома. Наиболее распространенными марками подшипниковых сталей являются ШХ15, ШХ4, ШХ9, а также дополнительно легированные марганцем и кремнием ШХ15СГ, а также ШХ20СГ. Следует заметить, что из подшипниковых сталей с высоким содержанием легирующих примесей изготавливаются подшипники с шариками и роликами больших размеров.

Рабочие поверхности деталей подшипников обрабатываются с высокой точностью и высоким качеством, они подвергаются термической обработке. Именно эти факторы и являются определяющими степень надежности и долговечность готовых изделий.

Детали подшипников качения закаливаются при температуре от +790 °С до +840 °С, причём чем больше масса детали, там выше температура. Кольца и ролики охлаждают в растворе соды, а шарики – в воде или растворе поваренной соли. Твердость этих деталей подшипников после закаливания составляет HRC62–65.

То, насколько подшипник качения будет долговечным, во многом зависит от качества изготовления тех деталей, на которые он напрессовывается, а также от качества его установки. Если посадочные места имеют овальность или конусность, то подшипники напрессовываются с перекосом, посадка ослабляется, посадочные места ускоренно изнашиваются. Поэтому оправка должна иметь такую конструкцию, которая обеспечивает посадку подшипника без перекоса, равномерную нагрузку на торец запрессовываемого кольца, а также центрирование.