Технология литья в кокиль

Слово «кокиль» имеет французское происхождение «coquille», а сам он представляет собой специальную металлическую форму, широко используемую в технологическом процессе изготовления различных деталей и заготовок методом литья. Заполнение ее расплавом происходит под действием сил гравитации. В принципе, он имеет точно такое же назначение, что и литьевая песчаная форма, однако, в отличие от нее, может использоваться многократно. Поэтому можно однозначно утверждать, что смысл и сущность литья в кокиль состоит как раз именно в том, чтобы иметь возможность применять для изготовления различных деталей формы, которые можно использовать многократно. При этом основу кокилей составляют металлические части, которые и определяют в конечном итоге и свойства, и конфигурацию отливки.

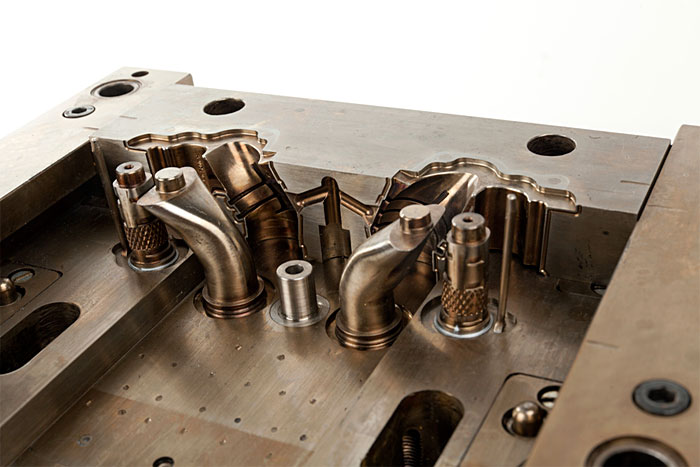

Стандартный кокиль состоит из таких частей, как полуформы, вставки и плиты. Для взаимного центрирования полуформ используются металлические штыри, а непосредственно перед проведением заливки они соединяются с помощью специальных замков. Для того чтобы компенсировать усадку заливаемого сплава, которая происходит после его остывания, рабочая полость кокиля имеет несколько большие размеры, чем требуемая деталь. Для заливки расплава в кокилях имеется литниковая система. Она располагается в их стенках. Обеспечение необходимого питания узлов отливки, имеющих значительную массу, используются питающие выпоры (прибыли).

В кокилях имеется также собственная вентиляционная система. Она состоит из каналов, пробок и вентиляционных выпоров и предназначена для того, чтобы через нее удалять из рабочей полости кокиля газы и воздух при заполнении его расплавом. Для изготовления полуформ, вставок, плит, стержней (то есть основных элементов кокилей) используется сталь или чугун.

Технологический процесс литья в кокиль

Перед тем, как заливать расплав в новый кокиль, осуществляют его подготовку к работе. При этом разъем и поверхность его рабочей полости тщательно очищается от масла, ржавчины, различного рода загрязнений. Кроме того, тщательно контролируется точность центрирования подвижных частей, а также легкость их перемещения и надежность крепления в неподвижном положении. По окончании этой процедуры на всю поверхность рабочей полости и на металлические стержни наносится специальное огнеупорное покрытие.

Для этого при помощи электрических нагревателей или газовых горелок кокиль предварительно разогревается до температуры 150–180°. Поскольку изначально огнеупорное покрытие представляет собой обычно водную суспензию, то ее нанесение производится посредством пульверизатора. При попадании капель раствора на горячую поверхность кокиля вода из них испаряется, а содержащиеся в ней огнеупорные частицы распределяются равномерным слоем.

После того, как слой огнеупорного материала нанесен, кокиль разогревают до его рабочей температуры. Ее величина зависит от таких факторов, как размеры отливки и толщина ее стенок, состав заливаемого сплава, а также необходимые свойства. Практика показывает, что в большинстве случаев перед заливкой кокиль разогревают до температуры от 200° до 350°. После этого внутрь кокиля устанавливают, если они необходимы для изготовления изделия, керамические или песчаные стержни. Далее половинки кокиля соединяются и фиксируются с помощью специальных зажимов (в кокильной машине вместо них используются механизмы запирания), и в них производится заливка расплава.

Достаточно часто в процессе охлаждения и затвердевания отливки, после того, как она становится достаточно прочной, из нее частично извлекают металлические стержни, причем делают это еще до того, как отливку извлекают из кокиля. Это делается для того, чтобы уменьшить их обжатие, возникающее в результате усадки расплава. После того как отливка охладится до определенной температуры, она извлекается из кокиля, от нее отрезаются выпоры, прибыли и литники, выбивается керамический или песчаный стержень, производится контроль качества. После этого она используется снова.